میلگرد فولادی یا Rebar (مخفف Reinforcing Bar) درون بتن قرار میگیرد تا استحکام کلی بتن را افزایش دهد. استانداردهای بینالمللی متعددی برای تولید میلگرد وجود دارد که اطمینان حاصل میکنند محصولات تولیدشده در نقاط مختلف جهان، دارای ویژگیهای فیزیکی، شیمیایی و مکانیکی یکسانی باشند، صرفنظر از منبع تولید.

برای بررسی انطباق میلگرد با مشخصات منتشرشده، انجام آزمایشهای مکانیکی دقیق و استاندارد ضروری است. این آزمایشها به تضمین کیفیت نهایی محصول کمک میکنند.

نیازهای آزمایش مکانیکی میلگرد ممکن است بسته به استاندارد مورد استفاده متفاوت باشند، اما به طور کلی در چهار دسته اصلی طبقهبندی میشوند:

- آزمایش کشش

- آزمایش خمش

- آزمایش فشار

- آزمایش خستگی (Fatigue)

علاوه بر این، ممکن است انجام آزمایشهای مرتبط دیگری مانند آزمایش لغزش در وصلههای مکانیکی (کوپلرها) نیز الزامی باشد.

این مقاله تمرکز اصلی خود را بر روی آزمایش کشش میلگرد قرار میدهد؛ آزمایشی رایج اما گاهی چالشبرانگیز، که نقش مهمی در ارزیابی خواص مکانیکی میلگرد ایفا میکند.

آزمایش کشش و استانداردها

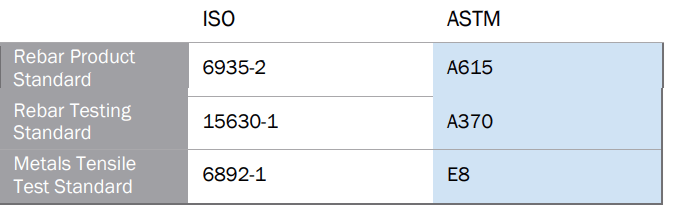

در سطح جهانی، کمیتههای فنی تحت نظارت سازمان بینالمللی استانداردسازی (ISO) وظیفه تدوین استانداردهای مربوط به محصولات میلگرد و روشهای آزمون آنها را بر عهده دارند.

این استانداردها نهتنها ویژگیهایی مانند حداقل تنش تسلیم نهایی (Reh)، نسبت Rm/Reh و میزان ازدیاد طول نسبی را برای میلگردهای آجدار مشخص میکنند، بلکه نحوه اندازهگیری این خواص کششی نیز در آنها تعیین شده است.

برای مثال، استاندارد ISO 6935-2 یکی از مهمترین استانداردهای مربوط به میلگردهای فولادی است که مشخصات فنی و روشهای آزمون این محصولات را بیان میکند.

همچنین، الزامات خاص آزمایش کشش در خود این استاندارد گنجانده شده است و در عین حال ارجاعاتی به استاندارد ISO 15630-1 نیز داده شده است؛ این استاندارد بهطور ویژه بر روشهای آزمایش میلگردها و محصولات مشابه تمرکز دارد.

در مواردی که نیاز به روشهای عمومیتر آزمون کشش برای فلزات وجود داشته باشد، ISO 15630-1 به استاندارد کلیتر ISO 6892-1 ارجاع میدهد.

در بسیاری از کشورها، علاوه بر استانداردهای بینالمللی، سازمانهای استاندارد محلی نیز وجود دارند که گاه حتی پیش از تشکیل کمیتههای جهانی مانند ISO تأسیس شدهاند. این سازمانها ممکن است استانداردهای خاص خود را در زمینه تولید و آزمایش میلگردها حفظ کرده باشند یا در صورت نیاز، برخی از استانداردهای جهانی را بهصورت کامل یا جزئی بپذیرند و اجرا کنند. بهعنوان نمونه، در ایالات متحده، سازمان ASTM سالهاست که استانداردهای جامعی برای تولید و آزمون میلگرد تدوین کرده است. استانداردهایی مانند ASTM A615، A706، A955 و A996 مشخصات حداقلی محصولات را تعیین کردهاند و همچنین شامل جزئیات ویژهای برای ارزیابی خواص کششی میلگرد هستند. علاوه بر این، ممکن است به الزامات تکمیلی موجود در استاندارد ASTM A370 نیز استناد شود. این استاندارد به آزمایشهای مکانیکی محصولات فولادی میپردازد و در ادامه به استاندارد اصلی آزمایش کشش فلزات یعنی ASTM E8 ارجاع میدهد.

صرفنظر از اینکه کدام نهاد مقرراتگذار مسئول تدوین استاندارد است، اکثر استانداردهای جهانی و محلی اطلاعاتی دقیق و جزئی درباره نیازهای اصلی آزمون کشش ارائه میدهند. این اطلاعات معمولاً شامل موارد زیر هستند:

- تجهیزات مورد نیاز

- اصطلاحات و نمادهای مرتبط، نحوه آمادهسازی نمونه

- روش انجام آزمون

- نحوه محاسبه نتایج یا پارامترهای مورد انتظار

با این حال، با وجود ارائه این جزئیات، برخی جنبهها ممکن است به تفسیر کاربر واگذار شوند که این موضوع میتواند باعث تفاوتهایی در نحوه اجرای آزمونها گردد. همچنین، اگر یک آزمایشگاه ملزم به اجرای آزمون بر اساس چندین استاندارد محلی یا بینالمللی باشد، درک تفاوتهای جزئی در واژگان و روششناسی هر استاندارد میتواند چالشبرانگیز باشد.

این مقاله بهعنوان مکملی برای استانداردهای مربوط به میلگرد و آزمونهای مرتبط تهیه شده و تلاش میکند بخشهایی را که اغلب توسط کاربران بهدرستی درک نمیشوند، با توضیحاتی شفاف و کاربردی روشن سازد. محتوای ارائهشده جنبهای کلی و خلاصه دارد تا بتوان از آن در شرایط مختلف و بدون وابستگی به یک استاندارد خاص بهرهبرداری کرد.

ملاحظات مربوط به تجهیزات

سازگاری با نمونههای خمیده

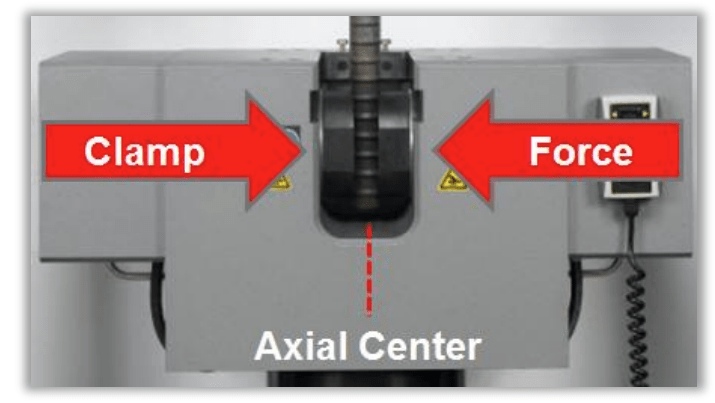

همانطور که استانداردها اشاره دارند، لازم است نمونههای میلگرد پیش از آزمون کشش صاف شوند، اما اغلب نمونهها ممکن است همچنان کمی خمیدگی یا انحراف جزئی داشته باشند. بنابراین بهتر است فریم بارگذاری و گیرهها توانایی پذیرش نمونههای کمی خمیده را داشته باشند.

توصیه میشود از گیرههایی استفاده شود که به صورت مکانیکی در مرکز نمونه قفل شوند تا همراستایی محوری نمونه حفظ شود. گیرههای هیدرولیکی جانبی مانند مدل DuraSync™ بهترین گزینه برای این شرایط هستند، زیرا مکانیزم تعادل مکانیکی بین دو طرف این گیرهها باعث میشود حتی وقتی بار جانبی از نمونه خمیده بر فکها وارد میشود، گیرهها همیشه روی مرکز نمونه قفل شوند. این ویژگی باعث بهبود تراز نمونه و حذف نیاز به «بازتنظیم» گیرهها بین آزمونها میشود. بازتنظیم معمولاً در گیرههای هیدرولیکی همزمان رخ میدهد که وقتی بار جانبی وجود دارد، نمیتوانند به صورت مرکزی قفل شوند و در صورت عدم بازتنظیم بین آزمونها، ممکن است ناهمراستایی بین گیره بالا و پایین ایجاد شود.

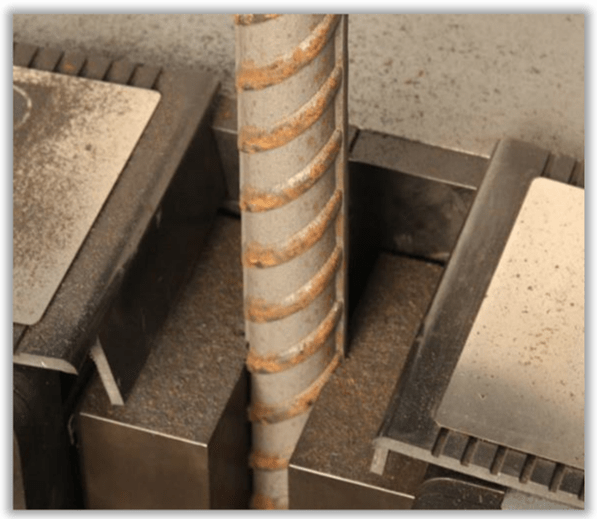

تغییر شکلها و رسوبات روی نمونه

فکهای گیرهها باید قادر باشند تغییر شکلها و رسوبات معمول روی سطح نمونههای میلگرد را تحمل کنند. تجمع رسوبات و پوستهها در دندانههای فکها میتواند باعث لغزش نمونه شود. از طرفی، دندانههای بسیار تیز و پرعمق ممکن است موجب شکست زودهنگام نمونه شده و همچنین خارج کردن دو نیمه نمونه پس از آزمون را دشوار کنند. بنابراین، شکل دندانهها باید به گونهای باشد که رسوبات به طور طبیعی بریزند یا به راحتی بین آزمونها با برس پاک شوند و همچنین احتمال ایجاد شکستهای ناشی از گیرهها کاهش یابد. در صورتی که دو نیمه نمونه شکسته در فک گیره گیر کنند، اپراتور مجبور است با استفاده از چکش یا ابزارهای دیگر آنها را جدا کند که این امر میتواند بازدهی کار را کاهش داده و باعث خستگی و ناامیدی اپراتور شود.

علاوه بر این، عملکرد مکانیکی گیرهها باید در برابر رسوبات محافظت شود؛ زیرا ورود رسوبات بین قطعات متحرک میتواند باعث آسیب دیدن سطوح حساس و کاهش کارایی یا حتی خرابی گیرهها شود. بنابراین، تمیز کردن منظم رسوبات از تجهیزات آزمایش برای جلوگیری از سایش و خرابی غیرضروری اهمیت ویژهای دارد.

شکستهای ناگهانی نمونه

نمونههای میلگرد هنگام شکست کششی انرژی زیادی آزاد میکنند، بنابراین سیستم آزمون باید بتواند شوک ناشی از بازگشت سریع نمونه را تحمل کند. گیرهها بیشترین ضربه را متحمل میشوند و باید به اندازه کافی مقاوم باشند تا انرژی را جذب کرده و در عین حال دو نیمه نمونه شکسته را نگه دارند تا از پرتاب شدن آنها به بیرون از دستگاه جلوگیری شود. پرتاب قطعات نمونه میتواند خطر ایمنی برای اپراتور ایجاد کرده و به تجهیزات آسیب برساند. به همین دلایل، استفاده از گیرههای هیدرولیکی فعالشونده (از نوع گوهای یا جانبی) توصیه میشود.

اکستنزومترها (Extensometers)

ستفاده از اکستنزومتر در آزمون کشش میلگرد همواره الزامی نیست. در صورتی که نقطه جاری مشخص (یعنی تنش تسلیم بالا یا Reh) در نمودار به وضوح قابل مشاهده باشد، میتوان مقدار تنش تسلیم را بدون استفاده از اکستنزومتر و تنها با گزارش تنش متناظر با این نقطه بهدست آورد. همچنین اندازهگیری میزان تغییر طول پس از شکست (مطابق استانداردهای ASTM و ISO) و تغییر طول کلی در بیشینه نیرو (طبق ISO) میتواند به صورت دستی، با استفاده از علامتهای قبلاً اعمالشده روی سطح نمونه انجام گیرد.

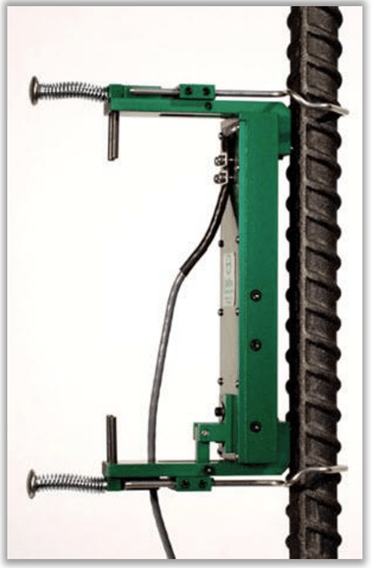

با این حال، در بسیاری از مواقع، استفاده از اکستنزومتر برای بهدست آوردن نتایجی مانند تنش تسلیم با آفست (Offset Yield یا Rp 0.2) الزامی است، یا زمانی که هدف این باشد که مقادیر تغییر طول بهطور خودکار از طریق اکستنزومتر بهدست آید نه به صورت دستی. در این موارد، اکستنزومترهای مورد استفاده معمولاً دارای طول گیج (gauge length) بزرگتری نسبت به آنهایی هستند که برای آزمون فلزات ماشینکاریشده به کار میروند. این ابزارها باید به اندازهای مقاوم باشند که در برابر ریزش فلس یا پوستههای فلزی (scale) حین آزمون آسیب نبینند و همچنین قابلیت اتصال به سطح ناهموار میلگرد آجدار را داشته باشند. بسته به نوع آجها، میتوان آنها را یا روی سطح صاف میان آجها یا روی یکی از آجهای طولی متصل کرد (در صورتی که وجود داشته باشد).

رایجترین نوع اکستنزومتر در آزمون میلگرد، ابزارهای دستی و کلیپدار هستند که بهصورت مستقیم توسط اپراتور روی میلگرد نصب میشوند. اگر این ابزارها برای باقی ماندن روی نمونه تا لحظه شکست طراحی نشده باشند، باید توسط اپراتور پس از رسیدن به حد جاری، اما پیش از شکست کامل، بهصورت دستی جدا شوند. ابزارهایی که برای باقی ماندن تا لحظه شکست طراحی شدهاند، مزایایی مانند راحتی و کاهش دخالت اپراتور را دارند، ولی در صورتی که به طور مکرر تا زمان شکست مورد استفاده قرار گیرند، احتمال دارد لبههای برشی آنها (knife edges) سریعتر فرسوده شوند.

اکثر اکستنزومترهای دستی دارای طول گیج ثابت هستند. بنابراین زمانی که اندازههای مختلفی از میلگرد با طولهای گیج متنوع مورد آزمایش قرار میگیرند، لازم است چندین اکستنزومتر با طولهای گیج خاص در دسترس باشد. برخی از ابزارهای دستی موجود در بازار، قابلیت تنظیم برای طولهای گیج مختلف را دارند و با یک ابزار میتوان نیازهای رایج را پوشش داد. در این نوع ابزارها، اپراتور باید هر بار پیش از آزمون و بر اساس طول گیج موردنیاز، تنظیمات دستی را انجام دهد.

کستنزومترهای تماسی خودکار، مانند مدل AutoX750 از شرکت Instron®، مزایای متعددی نسبت به ابزارهای دستی دارند. امکان نصب و جداسازی خودکار، این اجازه را میدهد که اپراتور وارد منطقه خطرناک آزمون نشود و بدین ترتیب، ایمنی بهشکل قابل توجهی افزایش مییابد. طول گیج نیز از طریق نرمافزار بهصورت خودکار تنظیم شده و در کل محدوده حرکتی ابزار، بهصورت پیوسته قابل تغییر است؛ بنابراین تنها یک ابزار میتواند نیازهای مربوط به اندازههای مختلف نمونه را پوشش دهد. همچنین در صورت نیاز، این ابزار میتواند تا لحظه شکست نیز روی نمونه باقی بماند. اگر هدف ثبت خودکار تغییر طول نمونه باشد، ابزارهای خودکار بهترین گزینه به شمار میروند. این موضوع در بخش نتایج بیشتر توضیح داده خواهد شد.

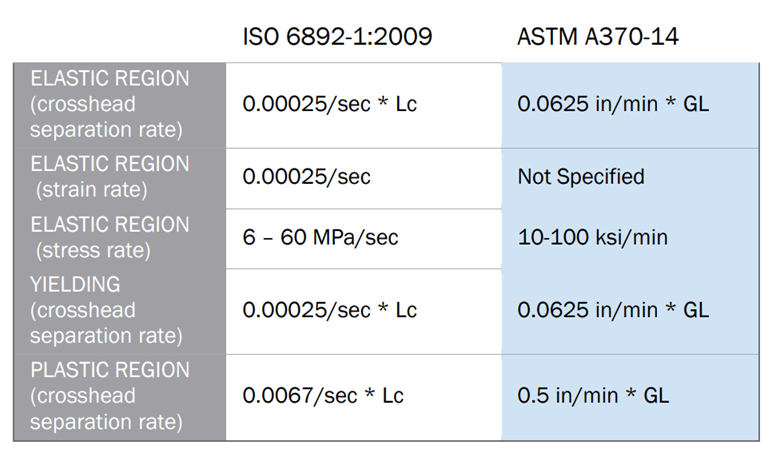

سرعتها و کنترل در آزمون کشش

یکی از چالشبرانگیزترین جنبههای پیروی از استانداردهای آزمایش، تعیین نحوه صحیح و کارآمد اجرای آزمون کشش است. با وجود اینکه بسیاری از استانداردها جزئیاتی مشخص درباره سرعتهای مجاز و حالتهای کنترل در مراحل مختلف آزمون ارائه میدهند، اجرای درست آن در عمل همچنان میتواند دشوار باشد. بخشی از این دشواری ممکن است به تفسیر پیچیده استانداردها و بخشی دیگر به محدودیتهای تجهیزات آزمون بازگردد.

اطلاعاتی که بر کنترل و سرعت آزمون تأثیر میگذارند، معمولاً بهصورت پراکنده در بخشهای مختلف استانداردهای آزمون ذکر شدهاند. همچنین در برخی موارد برای دریافت کامل اطلاعات مورد نیاز جهت تنظیم آزمون، مراجعه به بیش از یک استاندارد ضروری است. این پراکندگی میتواند درک کامل توالی آزمون و نحوه پیادهسازی آن بر روی سیستم آزمون موجود را پیچیده کند.

در آزمون کشش میلگرد، صرفنظر از اینکه از کدام استاندارد استفاده میشود، مفید است که آزمون را به پنج مرحلهی اصلی تقسیم کنیم:

- مرحله پیشآزمون (Pretest)

- مرحله پیشبارگذاری (Preload)

- منطقه الاستیک یا پیش از تسلیم (Elastic Region)

- مرحله تسلیم (Yielding)

- منطقه پلاستیک یا پس از تسلیم (Plastic Region)

مرحله پیشآزمون (Pretest)

در مرحله پیشآزمون، دستگاه برای اجرای آزمون آمادهسازی میشود. در این مرحله، فکهای مناسب نصب شده و تنظیمات مربوط به بازشوی دستگاه انجام میگیرد. پیش از قرار دادن نمونه در دستگاه، باید مقدار نیروی اندازهگیریشده (بار) به صفر تنظیم شود. پس از نصب نمونه در دستگاه، نباید هیچگونه “صفر کردن” مجددی روی نیروی اندازهگیریشده انجام شود، چرا که این کار میتواند بر نتایج آزمون تأثیر منفی بگذارد.

اگر از اکستنزومتر دستی برای اندازهگیری کرنش استفاده میشود، لازم است دستگاه بهدرستی روی نمونه نصب شود و لبههای برشی آن دقیقاً مطابق طول گیج ابزار تنظیم گردند. پس از این مرحله، مقدار کرنش نیز باید قبل از شروع بارگذاری، به صفر تنظیم شود.

مرحله پیشبارگذاری (Preloading)

در مرحله پیشبارگذاری، یک بار اولیه و بسیار کم (کمتر از ۵٪ از مقاومت تسلیم مورد انتظار) به نمونه وارد میشود تا هم به درستی در فکها تثبیت شود و هم به صاف شدن نسبی نمونه کمک کند. در این مرحله، نمودار تنش یا نیرو بر حسب جابهجایی کراسهد یا عملگر معمولاً جابهجایی قابلتوجهی را در ازای افزایش بسیار اندک بار نشان میدهد؛ این به دلیل جمع شدن لقیها و کشیده شدن اجزای سیستم بارگذاری است (اصطلاحاً سیستم درگیر میشود).

در صورتی که پیشبارگذاری انجام نشود و از اکستنزومتر استفاده شود، بسیاری از نمونههای میلگرد در آغاز آزمون کرنش منفی نشان خواهند داد؛ زیرا نمونه در حال صاف شدن است. به همین دلیل و نیز بهخاطر انعطافپذیری ذاتی سیستم (compliance)، دادههای مرحله پیشبارگذاری معمولاً نادیده گرفته میشوند یا در نمودار تنش–کرنش ثبت نمیگردند.

در سیستمهای سرووکنترلی، پیشبارگذاری معمولاً با سرعت پایین و با کنترل جابهجایی کراسهد یا عملگر انجام میشود. استفاده از بازخورد نیرو، تنش یا کرنش برای کنترل این مرحله توصیه نمیشود، زیرا ممکن است منجر به شتابگیری ناگهانی و نامطلوب شود تا زمانی که نمونه کاملاً در فکها محکم شود.

بسته به میزان لقی سیستم که در حین پیشبارگذاری حذف شده، ممکن است نیاز باشد که کرنش اندازهگیریشده در پایان این مرحله به صفر تنظیم شود. با این حال، باید با احتیاط عمل کرد تا اندازهگیری کلی کرنش دچار اختلال نشود. در هر صورت، نتایجی که به دادههای کرنش از اکستنزومتر وابسته هستند باید به گونهای اصلاح شوند که رفتار غیرخطی در ابتدای نمودار آزمون تأثیر منفی بر نتایج نگذارد. این موضوع در بخش «شیب خطی» نتایج مورد بررسی دقیقتر قرار میگیرد.

در مرحله پیشبارگذاری، یک بار اولیه و بسیار کم (کمتر از ۵٪ از مقاومت تسلیم مورد انتظار) به نمونه وارد میشود تا هم به درستی در فکها تثبیت شود و هم به صاف شدن نسبی نمونه کمک کند. در این مرحله، نمودار تنش یا نیرو بر حسب جابهجایی کراسهد یا عملگر معمولاً جابهجایی قابلتوجهی را در ازای افزایش بسیار اندک بار نشان میدهد؛ این به دلیل جمع شدن لقیها و کشیده شدن اجزای سیستم بارگذاری است (اصطلاحاً سیستم درگیر میشود).

در صورتی که پیشبارگذاری انجام نشود و از اکستنزومتر استفاده شود، بسیاری از نمونههای میلگرد در آغاز آزمون کرنش منفی نشان خواهند داد؛ زیرا نمونه در حال صاف شدن است. به همین دلیل و نیز بهخاطر انعطافپذیری ذاتی سیستم (compliance)، دادههای مرحله پیشبارگذاری معمولاً نادیده گرفته میشوند یا در نمودار تنش–کرنش ثبت نمیگردند.

در سیستمهای سرووکنترلی، پیشبارگذاری معمولاً با سرعت پایین و با کنترل جابهجایی کراسهد یا عملگر انجام میشود. استفاده از بازخورد نیرو، تنش یا کرنش برای کنترل این مرحله توصیه نمیشود، زیرا ممکن است منجر به شتابگیری ناگهانی و نامطلوب شود تا زمانی که نمونه کاملاً در فکها محکم شود.

بسته به میزان لقی سیستم که در حین پیشبارگذاری حذف شده، ممکن است نیاز باشد که کرنش اندازهگیریشده در پایان این مرحله به صفر تنظیم شود. با این حال، باید با احتیاط عمل کرد تا اندازهگیری کلی کرنش دچار اختلال نشود. در هر صورت، نتایجی که به دادههای کرنش از اکستنزومتر وابسته هستند باید به گونهای اصلاح شوند که رفتار غیرخطی در ابتدای نمودار آزمون تأثیر منفی بر نتایج نگذارد. این موضوع در بخش «شیب خطی» نتایج مورد بررسی دقیقتر قرار میگیرد.

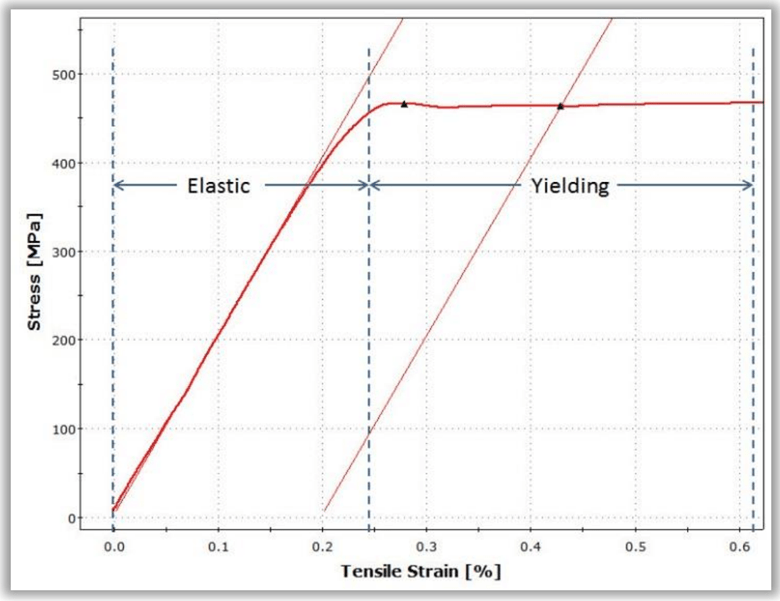

مرحله ناحیه الاستیک پیش از تسلیم (Elastic Region )

ناحیه الاستیک، یا بخش خطی نمودار تنش–کرنش، بخشی از آزمون کشش است که معمولاً پیش از رسیدن به نقطه تسلیم قرار دارد. در این ناحیه، رابطه بین تنش و کرنش بهطور تقریبی خطی بوده و تغییرات نمونه به صورت برگشتپذیر است. با این حال، در نمونههای میلگرد، ممکن است در ابتدای این ناحیه مقداری رفتار غیرخطی مشاهده شود که معمولاً ناشی از صاف شدن بیشتر نمونه و حذف باقیمانده خمیدگیهای اولیه است. اگر از اکستنزومتر استفاده شود، این وضعیت ممکن است به صورت کرنش منفی جزئی در ابتدای نمودار ظاهر شود که پدیدهای طبیعی در آزمون میلگرد به شمار میرود.

بسته به استاندارد مورد استفاده (مانند ASTM یا ISO)، انواع مختلفی از کنترلهای آزمون و سرعتهای هدف در این ناحیه مجاز هستند. انتخاب نوع کنترل و نرخ بارگذاری میتواند به محدودیتهای تجهیز آزمایش یا نوع میلگرد مورد آزمایش وابسته باشد.

در سیستمهای سرووکنترلی، در حین اجرای آزمون، سناریوهای مختلفی باید مدنظر قرار گیرند:

- اگر کنترل با استفاده از جابهجایی کراسهد یا عملگر (Displacement Control) انجام میشود، معمولاً میتوان همان کنترل و سرعت را در هر دو ناحیه الاستیک و تسلیم حفظ کرد.

- اما اگر از بازخورد تنش (Stress) یا کرنش (Strain) برای کنترل استفاده میشود، لازم است پیش از رسیدن به نقطه تسلیم یا همزمان با شروع آن، کنترل به جابهجایی کراسهد یا عملگر تغییر یابد. این موضوع بهویژه برای جلوگیری از بروز خطا یا ناپایداری در دادهها و تضمین کنترل مناسب در ناحیه تسلیم اهمیت دارد.

مرحله تسلیم (Yielding)

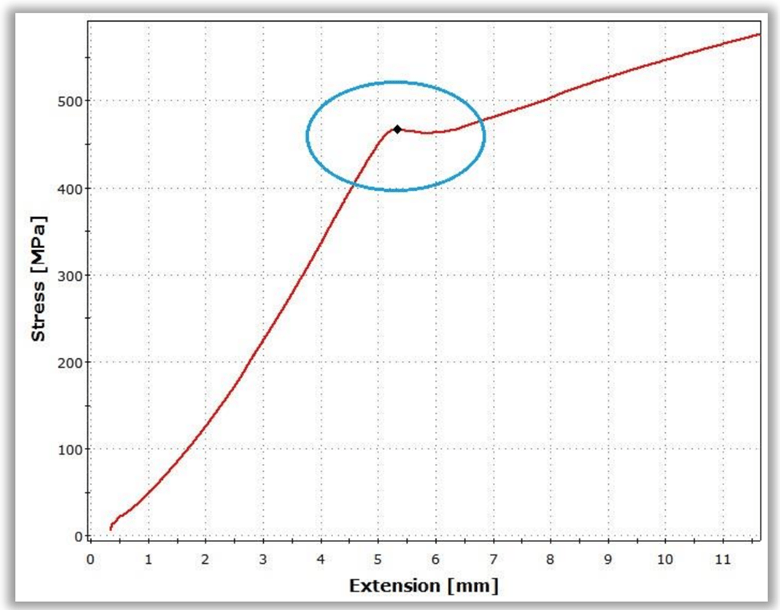

با شروع مرحلهی تسلیم، بسیاری از گریدهای میلگرد (rebar) یک نقطهی تسلیم مشخص و قابلتشخیص از خود نشان میدهند که بهصورت یک شکست ناگهانی در شیب نمودار تنش–کرنش (Stress–Strain) دیده میشود. پس از این نقطه، معمولاً ناحیهای از افزایش طول نمونه بدون افزایش قابلتوجه در نیرو مشاهده میشود؛ به عبارت دیگر، نمونه به کشش ادامه میدهد در حالیکه بار تقریباً ثابت باقی میماند.

در این مرحله، کنترل صحیح سیستم آزمون بسیار حیاتی است. در سیستمهای سرووکنترلی، باید از کنترل جابهجایی کراسهد یا عملگر (displacement control) برای حفظ نرخ حرکت یکنواخت استفاده شود. به کارگیری کنترل تنش (stress control) در این مرحله میتواند منجر به شتابگیری بیشازحد آزمون شده و نهتنها با استانداردهای آزمون (مانند ASTM یا ISO) مغایرت داشته باشد، بلکه ممکن است منجر به پنهان شدن یا صاف شدن نقطه تسلیم بالا (Upper Yield Point) شود. در نتیجه، مقدار بهدستآمده برای مقاومت تسلیم بیشتر از مقدار واقعی خواهد بود که نتیجهای نادرست است.

همچنین، استفاده از کنترل کرنش (strain control) بهوسیلهی اکستنزومتر در مرحلهی تسلیم نیز توصیه نمیشود. در این وضعیت، کرنش بهصورت غیرخطی و ناپایدار رفتار میکند و ممکن است باعث ایجاد خطا در عملکرد سیستم کنترل یا ثبت دادهها شود.

در مجموع، برای حفظ صحت دادهها و پیروی از استاندارد، تنها کنترل مناسب در مرحله تسلیم، کنترل مبتنی بر جابهجایی (Displacement Control) است.

ناحیه پلاستیک (پس از تسلیم)

مطابق استانداردها، پس از پایان ناحیه تسلیم، افزایش سرعت تست قابل قبول است. در دستگاههای سرووکنترل، بهترین روش کنترل تست در این مرحله، استفاده از بازخورد جابجایی کراسهد یا اکچویتور است (همانند ناحیه تسلیم). با این حال، سرعت اجرا میتواند بر اساس استاندارد مورد استفاده افزایش یابد تا تست در زمان کوتاهتری انجام شود، در حالی که نتایج قابل قبول و قابل تکرار حفظ شود.

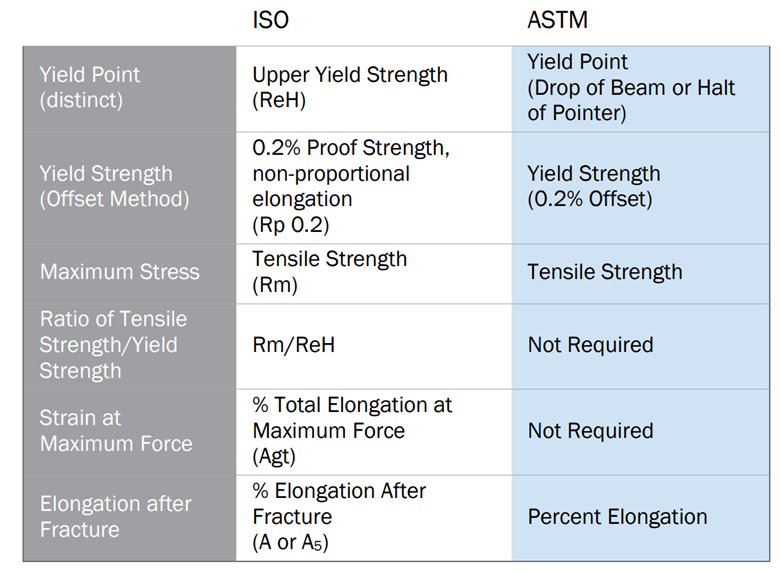

نامگذاری نتایج (Results Nomenclature)

استانداردهای آزمون از اصطلاحات، نام نتایج، و نمادهای مشخصی استفاده میکنند تا اطلاعات کلیدی موردنیاز در فرآیند آزمایش بهدرستی شناسایی و گزارش شوند. درک کامل این اصطلاحات اهمیت بالایی دارد، چراکه تضمینکنندهی تطابق آزمایش با استانداردها و دقت در گزارش نتایج است.

اگر آزمایش بر اساس چند استاندارد مختلف انجام میشود، آشنایی با شباهتها و تفاوتهای میان این اصطلاحات نیز ضروری خواهد بود. چراکه در برخی موارد، سازمانهای استاندارد مختلف ممکن است از واژهها یا عناوین متفاوتی برای اشاره به یک خاصیت مشابه استفاده کنند.

جدول زیر چند نمونه از نتایج رایج را که در استانداردهای ISO و ASTM دیده میشوند، ارائه میدهد. با نگاهی به جدول، میتوان به وضوح برخی از شباهتها و تفاوتهای کلیدی میان این دو سیستم را مشاهده کرد.

نتایج – بدون استفاده از اکستنزومتر (Results – No Extensometer)

در مورد میلگردهای رده پایینتر که دارای نقطه تسلیم مشخص هستند، میتوان کل آزمون کشش را بدون استفاده از اکستنزومتر انجام داد. در این حالت، نقطه تسلیم از نمودار تنش-تغییر طول قابل شناسایی است؛ یعنی نخستین نقطهای که تنش کاهش مییابد در حالی که تغییر طول همچنان افزایش پیدا میکند. در سیستمهای قدیمیتر، نقطه تسلیم با مشاهده کاهش لحظهای عقربه بار و محاسبه تنش بر اساس آن مقدار بار و سطح مقطع اسمی میلگرد مشخص میشد.

در بخش قبلی مربوط به کنترل آزمون گفته شد که نباید در حین تسلیم، سرعت حرکت اعمالشده توسط ماشین (اکچویتور یا کراسهد) افزایش یابد. چنین شتابی ممکن است باعث پنهان شدن نقطه تسلیم روی نمودار شود، زیرا دادهها به دلیل شتاب نرم میشوند. بنابراین، در سیستمهای سرووکنترلشده باید از کنترل بر اساس تغییر مکان اکچویتور یا کراسهد استفاده شود. در سیستمهای دستی نیز باید نرخ ثابتی از باز شدن کراسهد حفظ شود.

اگر از اکستنزومتر استفاده نمیشود، نتایج مربوط به طولکشیدگی (مانند جدول قبلی) باید به صورت دستی و با علامتگذاری روی نمونه قبل از آزمون به دست آید. طبق استانداردها، پس از شکست نمونه، دو نیمه آن کنار هم قرار داده شده و فاصله بین علامتها به صورت دستی اندازهگیری میشود. در صورت بروز اختلاف بر سر نتایج طولکشیدگی، معمولاً این روش دستی ملاک داوری خواهد بود.

در مجموع، روش دستی نسبتاً ساده است، اما وابستگی زیادی به مهارت و دقت اپراتور دارد. ثبت دستی نقطه تسلیم و اندازهگیری طولکشیدگی میتواند منجر به کاهش تکرارپذیری و بازتولیدپذیری نتایج بین اپراتورها و سیستمها شود. این موضوع ممکن است نتایج را در معرض اختلاف قرار داده و باعث افزایش دفعات تکرار آزمون شود.

نتایج – با استفاده از اکستنزومتر

در بسیاری از میلگردهای با مقاومت بالاتر، نقطه تسلیم مشخص دیده نمیشود. در این موارد، معمولاً لازم است استحکام تسلیم از روش جابجایی (offset method) محاسبه شود. این روش نیازمند اندازهگیری کرنش با اکستنزومتر و رسم نمودار تنش–کرنش است تا بتوان مقدار تنش تسلیم با جابجایی ۰٫۲ درصد (Rp 0.2) را به دست آورد.

بیشتر سیستمهای آزمایش مدرن قادرند این مقدار را بهصورت خودکار محاسبه کنند. با این حال، بسیار مهم است که روش اجرای آزمایش را بررسی و تأیید کرد تا اطمینان حاصل شود که نتایج استحکام تسلیم دقیق و قابل تکرار هستند. بخشهای زیر باید بهویژه مورد توجه قرار گیرند.

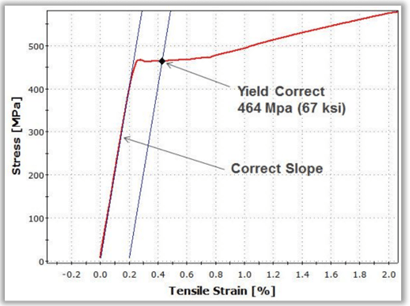

شیب خطی (Linear Slope)

ستانداردهای آزمون روشهای مختلفی را برای رسم یک خط روی بخش خطی نمودار تنش–کرنش (یعنی ناحیه الاستیک) ارائه میدهند. این خط نمایانگر شیب ناحیه الاستیک است، اما ممکن است محور کرنش را در نقطهای غیر از مبدأ قطع کند. این موضوع به دلیل نشست فکها و حذف لقی در سیستم بارگذاری (که قبلاً در بخش پیشبار توضیح داده شد) اتفاق میافتد.

از آنجا که استحکام تسلیم (به روش آفست یا Rp0.2) به شیب این خط و محل تقاطع آن با محور کرنش وابسته است، تنظیم دقیق و صحیح این خط بسیار حیاتی است. نموداری که در شکل ۱۰ نشان داده شده، یک شیب خطی صحیح و مقدار درست استحکام تسلیم آفست را نمایش میدهد.

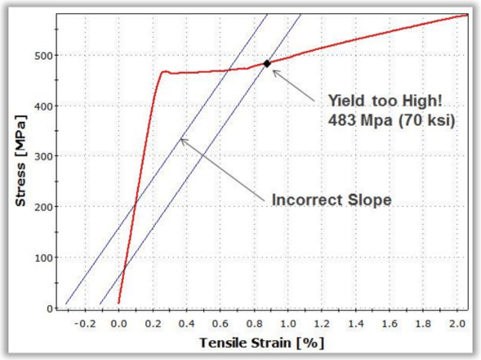

در مقابل، اگر این خط بهدرستی تنظیم نشود (مثلاً در شکل زیر)، مقدار استحکام تسلیم آفست بهطور اشتباه بالاتر از مقدار واقعی گزارش میشود. چنین خطایی ممکن است منجر به رد یا قبول نادرست یک میلگرد شود.

نکته دیگر این است که همه محاسبات مربوط به طول تغییر شکل (Elongation) باید بر اساس محل برخورد این خط با محور کرنش (x-intercept) انجام شود، نه از مبدأ نمودار. این کار باعث میشود تکرارپذیری نتایج آزمایش بهتر شود و همچنین امکان صفر کردن کرنش در پایان مرحله پیشبار فراهم گردد

استحکام تسلیم – روش آفست (Rp0.2)

رایجترین روش برای تعیین استحکام تسلیم میلگرد استفاده از آفست ۰٫۲٪ است. طبق استانداردها، این خط آفست بهصورت موازی با خط ناحیه الاستیک یا خطی رسم میشود و از نقطه برخورد آن خط با محور کرنش (x-intercept) به اندازه ۰٫۲٪ کرنش افست میشود.

برای اطمینان از رسم صحیح این خط آفست، لازم است که کرنش بهدرستی تا پایان ناحیه تسلیم اندازهگیری شود. هر عامل مؤثری که باعث اختلال در خواندن کرنش شود — مانند تنظیم نادرست ابزار یا لغزش نمونه در طول آزمایش — میتواند بهطور مستقیم بر نتیجه استحکام تسلیم تأثیر بگذارد.

کنترل نامناسب در حین ناحیه تسلیم میتواند منجر به نتایج بالاتر از حد واقعی برای استحکام تسلیم شود. همانطور که پیشتر اشاره شد، شتاب گرفتن سیستم در طول ناحیه تسلیم، برخلاف استانداردهاست. همچنین، سرعتهای بالاتر از مقدار مجاز در این مرحله میتوانند باعث بالاتر نشان دادن استحکام تسلیم شوند. این مشکل در میلگردهایی که نقطه تسلیم مشخصی ندارند، کمتر قابل تشخیص است و ممکن است منجر به تأیید اشتباه موادی شود که در واقع مردودند. برای جلوگیری از این خطر، باید از صحیح بودن کنترل آزمایش اطمینان حاصل شود.

کرنش زیر بار (EUL) تسلیم

نسخههای قدیمیتر استانداردهای ASTM برای میلگرد، نیاز به گزارش یک نتیجه اضافی برای استحکام تسلیم داشتند که مقدار تنش در ۰.۳۵٪ کرنش (Extension Under Load) را نشان میداد. این مورد برای تمام میلگردهایی که نقطه تسلیم مشخصی ندارند الزامی بود و هدف آن هماهنگی استاندارد ASTM با کد ساختمان انجمن بتن آمریکا (ACI) بود.

بعدها هماهنگی بیشتری بین ASTM و ACI در این زمینه به دست آمد و از سال ۲۰۱۴، استانداردهای ASTM میلگرد و کد ساختمان ACI دیگر نیازی به گزارش این مقدار اضافی ۰.۳۵٪ کرنش زیر بار (EUL) ندارند.

کشیدگی – روشهای خودکار

وقتی از اکستنومتر استفاده میشود، ممکن است بتوان نتایج کشیدگی مانند Agt یا درصد کشیدگی پس از شکست (A5) را مستقیماً از اندازهگیری کرنش ثبت کرد. این قابلیت به خودکارسازی ثبت نتایج کشیدگی کمک میکند و نیاز به علامتگذاری نمونه و اندازهگیری دستی پس از آزمایش را حذف میکند.

برای تعیین خودکار Agt، اکستنومتر باید تا رسیدن به حداکثر نیرو به نمونه متصل بماند. در این حالت، کرنش کل در نقطه تنش حداکثر میتواند به صورت خودکار توسط نرمافزار دستگاه آزمایش گزارش شود. همچنین میتوان این مقدار را به صورت خودکار به محل تقاطع خط شیب خطی با محور کرنش تنظیم کرد. اما اگر اکستنومتر از نوع دستی باشد و نیاز باشد قبل از شکست جدا شود، خواستن این که اپراتور پس از رسیدن به حداکثر نیرو آن را جدا کند، میتواند خطرناک باشد. بسیاری از انواع میلگرد پس از رسیدن به حداکثر نیرو شکست ناگهانی و شدیدی نشان میدهند. اکستنومترهای خودکار این مزیت را دارند که میتوانند در هر نقطهای از آزمایش به صورت خودکار جدا شوند که این موضوع ایمنی اپراتور و دستگاه را تضمین میکند و در عین حال ثبت خودکار Agt را ممکن میسازد.

برای تعیین خودکار درصد کشیدگی پس از شکست معمولاً باید اکستنومتر تا لحظه شکست روی نمونه باقی بماند. در این حالت، کرنش در نقطه شکست که در پایان آزمایش تعیین میشود، ثبت میگردد. نرمافزار آزمایش باید قادر باشد بخش الاستیک کرنش را کم کند تا نتیجه قابل مقایسهتر با روش دستی شود. این موضوع بستگی به استانداردی دارد که آزمایش طبق آن انجام میشود. اگر شکست در نزدیکی لبه چاقو (محل اندازهگیری) اتفاق بیفتد، نتایج کشیدگی کمتر از حد انتظار خواهد بود و ممکن است آزمون قبول نشود.

از طرف دیگر، اگر سیستم توانایی محاسبه خودکار کرنش را از حرکت محرک (حرکت سر متحرک) و طول گیج نمونه پس از جدا شدن اکستنومتر داشته باشد، مجاز است که اکستنومتر پس از رسیدن به حداکثر نیرو جدا شود. دلیل این کار این است که پس از رسیدن به حداکثر نیرو، دیگر کشیدگی سیستم (انعطاف سیستم) باعث افزایش حرکت سیستم نمیشود و فرض میشود هر حرکت محرک یا سر متحرک بعد از این نقطه فقط به دلیل کشیدگی نمونه است. نرمافزار آزمایش باید بتواند به صورت خودکار منبع کرنش را در نقطه جدا شدن اکستنومتر تغییر دهد و کرنش اندازهگیری شده را نرمالسازی کند تا این روش به درستی کار کند.

یکی دیگر از مزایای این روش این است که موقعیت شکست نیز بهتر ثبت میشود. چون اکستنومتر پس از رسیدن به حداکثر نیرو جدا شده است، کشیدگی اندازهگیری شده از حرکت محرک یا سر متحرک، کشیدگی نمونه را بدون توجه به محل دقیق شکست ثبت میکند (به شرطی که شکست در گیرهها رخ نداده باشد). این موضوع باعث میشود نتایج کشیدگی دقیقتر و یکنواختتر باشند و نیاز به آزمایشهای تکراری کمتری نسبت به زمانی که اکستنومتر تا شکست روی نمونه باقی میماند، باشد.

باید در نظر داشت که در برخی شرایط ممکن است هنوز روشهای دستی کشیدگی لازم باشد و نتایج آن به طور مستقیم با روش خودکار قابل تعویض نیستند. در مواقع اختلاف در نتایج، معمولاً روش دستی برای حل و فصل مورد استفاده قرار میگیرد.

خلاصه و نتیجهگیری یکپارچه

تست کششی میلگرد به عنوان یکی از اساسیترین آزمایشهای کنترل کیفیت در صنعت ساختوساز، نقش حیاتی در تضمین ایمنی و عملکرد سازههای بتنی ایفا میکند. استانداردهای معتبر جهانی مانند ASTM A615، ASTM A706 و ISO 15630 با تعیین دقیق پارامترهای مکانیکی و روشهای آزمایش، چارچوبی جامع برای ارزیابی کیفیت میلگردها ارائه میدهند. اجرای صحیح این آزمایشها مستلزم توجه به چندین فاکتور کلیدی است که از جمله میتوان به استفاده از دستگاههای کالیبره شده، آمادهسازی اصولی نمونهها، کنترل دقیق شرایط آزمایش و تحلیل علمی نتایج اشاره کرد.

در عمل، یک برنامه آزمایشگاهی کارآمد باید همواره از تطابق با آخرین ویرایش استانداردها اطمینان حاصل کند و با بررسی دورهای تمام مراحل فرآیند آزمایش – از آمادهسازی نمونه تا تفسیر نهایی دادهها – احتمال بروز خطا را به حداقل برساند. این رویکرد سیستماتیک نه تنها از ورود محصولات نامرغوب به چرخه ساخت جلوگیری میکند، بلکه با ارائه اطلاعات دقیق از خواص مکانیکی میلگرد، به مهندسان در طراحی سازههای مقاومتر و بهینهتر یاری میرساند.

نکته حائز اهمیت آن است که دقت در انجام تستهای کششی به ویژه در مناطق زلزلهخیز از اهمیت دوچندانی برخوردار است، چرا که کوچکترین خطا در ارزیابی مشخصات مکانیکی میلگرد میتواند پیامدهای جبرانناپذیری در پی داشته باشد. بنابراین سرمایهگذاری در تجهیزات آزمایشگاهی پیشرفته، آموزش مستمر نیروهای متخصص و ایجاد سیستمهای کنترل کیفیت چندمرحلهای نه تنها یک هزینه نیست، بلکه تضمینی برای دوام و ایمنی سازهها محسوب میشود. در نهایت، هماهنگی بین تولیدکنندگان، آزمایشگاهها و مجریان پروژههای عمرانی در رعایت این استانداردها میتواند به ارتقای قابل توجه کیفیت ساختوساز در سطح ملی منجر شود.